Магнитный контроль (МК) — это метод неразрушающего контроля, основанный на использовании магнитных свойств материалов и деталей для выявления дефектов и нарушений в их структуре. Он используется для проверки изделий и конструкций, изготовленных из ферромагнитных материалов: железо, сталь и чугун. Процесс охватывает намагничивание объекта и анализ его магнитного поля для выявления трещин, пустот, коррозии и иных несовершенств, которые могут повлиять на прочность и безопасность конструкции.

Магнитный неразрушающий контроль (НК) широко используется в разных сферах, в т.ч. машиностроение, строительство, энергетическую и транспортную промышленность. Он позволяет эффективно выявлять скрытые дефекты, особенно в труднодоступных местах, не повреждая материал, что делает его ключевым элементом для гарантии качества и долговечности продукции.

Метод магнитного контроля является одним из высокоэффективных способов неразрушающего тестирования, используемым для распознавания неисправностей и ошибок в объектах. Основной принцип МК заключается в том, что дефекты в намагниченных объектах вызывают искажение магнитных силовых линий. Эти искажения создают области рассеяния, которые могут быть зарегистрированы с помощью намагниченных преобразователей или визуальных методов. Измерив амплитуду и форму изменений магнитных полей, эксперт может точно определить глубину и характеристики дефектов.

МК регулируется рядом государственных и международных стандартов, которые определяют требования к методике осуществления экспертиз, использованию дефектоскопических материалов и оборудования. К базовым стандартам, регулирующим МК, относятся ГОСТы:

- 56512-2015

- 8.563-2009

- 55612-2013

- ИСО 9934-2-2011

- 53700-2009 (ИСО 9934-3:2002)

Контроль решает различные задачи в зависимости от метода и технологии:

- Обнаружение дефектов, таких как трещины, непровары, закаты, расслоения и прочие нарушения сплошности на поверхности и подповерхности.

- Обмеры потери сечения стальных канатов и выявление локальных дефектов.

- Оценка механических свойств и микроструктуры металлопроката, включая трубы, листы с немагнитными покрытиями, а также легированную и углеродистую сталь.

- Измерение толщины немагнитных поверхностей (гальванических, лакокрасочных и других) на ферромагнитных основах.

- Проверка прочностных характеристик металлов после термообработки (закалка, отжиг, нормализация).

- Оценка качества сварных соединений и других частей металлов, включая наплавленный и основной металл.

- Классификация продукции по маркам стали и определение концентрации легирующих компонентов.

Магнитные методы контроля могут проводиться вручную и эффективно автоматизироваться, что идеально подходит для применения на крупных производствах металлопроката, таких как заводы по изготовлению труб, арматуры, рельсов и других изделий.

Основные магнитные методы

Существует несколько магнитных методов неразрушающего контроля, каждый из коих применяется зависимо от специфики объектов и условий проверки:

- Магнитопорошковый для диагностики проблем, таких как трещины, на поверхности материалов.

- Магнитографический: позволяет визуализировать изменения магнитных полей и выявлять дефекты в материале.

- Феррозондовый: применяется для измерения параметров объектов, чтобы определить наличие повреждений.

- Индукционный: основан на изменении индуктивности материала и используется для анализа его состояния.

НК проводится в разных сферах, таких как:

- Экспертиза промбезопасности технических устройств и техники.

- Техобследования зданий и сооружений, особенно на объектах повышенной опасности.

- Чередующиеся и внеочередные обследования оборудования.

- Наблюдение за техническим состоянием оборудования в рамках инспекции производства в компании.

- Проверка качества промышленной продукции, например, в трубопроводной отрасли.

- Оценка остаточной прочности оборудования перед его продажей.

Объектами НК могут быть различные типы оборудования и сооружений, включая:

- Промышленное оборудование, используемое в производственных процессах, такие как трубопроводы, резервуары, оборудование под давлением, краны и подъемные устройства.

- Несущие конструкции и поверхности промышленных и административных зданий, например, кровли котельных.

- Лифты и другие подъемные устройства, назначенные для транспортировки людей и грузов.

- Металлические изделия, производимые в различных отраслях.

Он широко задействован в таких высокотехнологичных сферах, как авиапромышленность, судостроение, машиностроение и атомная энергетика, где высокие требования к надежности и безопасности изделий.

Преимущества

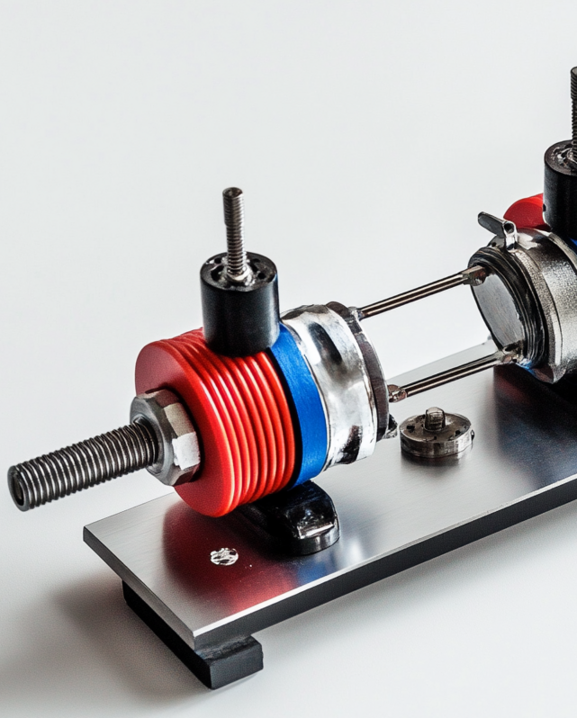

МК обладает рядом ключевых преимуществ, включая гиперчувствительность, способность выявлять дефекты на различных глубинах и оперативность диагностики. Но у данного способа существуют и ограничения. Он не подходит для проверки немагнитных материалов и требует наличия спецоборудования, например, дефектоскопы, устройства для намагничивания и размагничивания, коэртициметры, структуроскопы и толщиномеры. Для проведения процедуры необходимы высококвалифицированные специалисты, аттестованные по требованиям СДАНК-02-2020.

Процесс проведения

Процедура включает несколько этапов:

- Намагничивание объекта: Для этого применяются внешние магнитные поля, создаваемые постоянными магнитами или электромагнитами.

- Нахождение дефектов: Искажения магнитных полей, вызванные недостатками, фиксируются с помощью магнитопреобразователей (например, порошков или жидкостей).

- Интерпретация результатов: На основе изменений в магнитоактивных линиях проводят анализ, чтобы определить наличие трещин, коррозии, пустот и других недостатков.

- Размагничивание: После проведения контрольных испытаний объект размагничивается, как правило, с помощью соленоида, чтобы избежать искажения последующих измерений.

Обратитесь к нам. Мы готовы помочь на каждом шаге.

Мы поможем пройти испытания, обеспечим необходимую документацию и поможем с получением добровольных сертификатов, ISO, а также с регистрацией товарных знаков. Ждем ваших заявок.

При испытании выявляют:

- трещины и сколы;

- коррозийные дефекты;

- непровары и несплошности;

- трещины;

- дефекты от 5 мкм до 12 мм;

- дефекты сварных соединений.