Испытание на разрыв — один из ключевых методов контроля прочности материалов, от которых зависит надежность и безопасность продукции. Эта процедура позволяет определить предел прочности при растяжении, выявить возможные дефекты и оценить качество сырья. Без таких исследований невозможно представить производство кабельной продукции, текстиля, упаковки, стройматериалов и множества других изделий, где важно понимать, как поведет себя изделие под нагрузкой.

Отдельного закона, посвященного только тестированию на разрыв, не существует. Однако их необходимость может быть закреплена в:

- ФЗ №184 "О техническом регулировании" — регулирует требования к продукции, где исследования могут подтверждать безопасность и качество;

- Технических регламентах ТС/ЕАЭС — например, ТР ТС 010/2011, 017/2011, 019/2011, где установлены требования к прочности и методам экспертиз;

- ФЗ № 162 "О стандартизации в РФ" — через ГОСТы, в которых прописаны используемые методики.

Цель и задачи

Испытание на разрыв — это один из ключевых методов механических испытаний материалов, при котором образец подвергается растягивающему усилию до момента разрушения. Такой тест дает возможность выявить, насколько прочен, эластичен и пластичен материал, и как он ведет себя под нагрузкой.

Основные цели и что именно измеряют:

- Предел прочности (в или Rm) — максимальная нагрузка, которую материал способен выдержать без разрушения.

- Предел текучести (т или Re) — напряжение, при котором товар начинает деформироваться необратимо.

- Относительное удлинение ( или A) — насколько продукция растянулась перед разрывом.

- Относительное сужение ( или Z) — уменьшение поперечного сечения в месте разрыва.

- Модуль упругости (E) — показатель жесткости, определяющий, насколько материал сопротивляется деформации на начальном этапе растяжения.

Такое исследование особенно важно при выборе стройматериалов, товаров для машиностроения, производства конструкций и других сфер, где критична надежность под нагрузкой.

Методы испытаний

Основные методы проверок на разрыв и обработка результатов:

-

Расчет предела пропорциональности. Этот показатель показывает, до какого момента материал деформируется упруго. Определяется двумя способами:

-

Расчетный — постепенное ступенчатое нагружение до 70–80% предполагаемого предела с фиксацией приращений удлинения и расчетом усилия методом интерполяции.

-

Визуальный анализ стартового сегмента кривой напряжение-деформация с определением величины удлинения по установленной длине образца.

-

-

Расчет модуля упругости. Характеризует упругие свойства материала. Определяется:

-

Тензометрическим методом — измерение удлинения при ступенчатом нагружении с тензометром.

-

Графическим методом — вычисление наклона начального участка диаграммы растяжения.

-

-

Расчет пределов текучести (физический, верхний, нижний). Определяется по диаграмме растяжения с контролем скорости нагружения (0,00025–0,0025 с−1). Важно для оценки пластичности материала.

-

Расчет временного сопротивления. Наивысшее усилие перед разрушением образца при плавно возрастающем нагружении. Скорость деформации должна быть ограничена для точности результата.

-

Определение конечной расчетной длины образца. После разрушения части образца выравнивают и измеряют длину между метками штангенциркулем с точностью 0,1 мм. При необходимости проводят пересчет с учетом места разрыва.

Методы проверки прочности текстиля:

- Метод стального шарика — сферический штифт оказывает давление на ткань до ее разрыва, измеряется сила.

- Гидравлический метод — ткань закрепляется на диафрагме, на которую подается жидкость под давлением до повреждения.

- Метод давления воздуха — аналог гидравлического, но вместо жидкости используется газ.

Эти методы обеспечивают точное и надежное определение прочностных характеристик материалов и текстильных изделий.

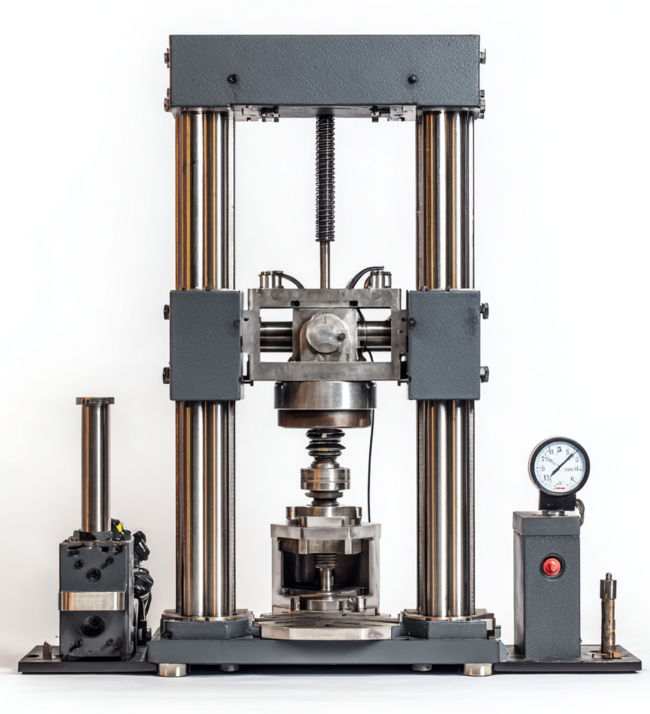

Используемое оборудование

Оборудование для исследований на растяжение включает различные типы машин и приборов:

- Машины с постоянной скоростью растяжения, где образец равномерно удлиняется до разрыва при неизменной скорости увеличения расстояния между зажимами;

- Маятниковые установки, обеспечивающие переменную скорость деформации и рост нагрузки за счет колебательного движения зажима;

- Машины с постоянной скоростью нагружения, которые поддерживают стабильное увеличение нагрузки на образец.

Также для комплексного анализа применяются: разрывные прессы до 100 тонн, микрорентгеноспектральные анализаторы, электронные микроскопы, газоанализаторы, маятниковые коперы, атомно-эмиссионные спектрометры, рентгеновские дифрактометры, высокочастотные пульсаторы и профилографы-профилометры.

Этапы проведения

Основные этапы разрывного исследования:

- Подготовка образца по стандартам.

- Установка и настройка оборудования.

- Растяжение образца до разрыва.

- Снятие показателей прочности и деформации.

- Анализ результатов по нормативам.

- Оформление протокола с итогами проверок.

Измеряемые параметры

Исследование на разрыв позволяет получить ключевые параметры изделия, отражающие его поведение под нагрузкой:

- Предел прочности при растяжении — наибольшее напряжение, которое материал способен выдержать до начала разрушения, обозначаемое как в или Rm.

- Предел текучести — уровень напряжения, при котором материал начинает пластически деформироваться без заметного увеличения нагрузки, характерен для материалов с площадкой текучести, обозначается т или ReH/ReL.

- Относительное удлинение после разрыва — процент увеличения длины образца после разрушения по отношению к исходной длине, обозначается как или A.

- Относительное сужение после разрыва — степень уменьшения площади поперечного сечения образца после разрывания относительно первоначальной, обозначаемая или Z.

- Модуль упругости (модуль Юнга) — показатель жесткости, отражающий его сопротивление упругой деформации, определяется на начальном участке кривой растяжения и обозначается буквой E.

Нормативная документация и ГОСТы

Ключевые ГОСТы, регулирующие проведение тестов:

- ГОСТ 1497-84 (ISO 6892-84) — методы растяжения металлов (устаревший, но часто применяется в практике);

- ГОСТ 1497-2016 (ISO 6892-1:2016) — Современный стандарт для проверок металлов на растяжение при комнатной температуре;

- ГОСТ 25.101-83 — Методики расчетов и исследований на прочность с построением диаграмм деформации при одноосном растяжении;

- ГОСТ 28840-90 — Общие техтребования к машинам для исследований на растяжение, сжатие и изгиб;

- ГОСТ Р ИСО 527-1-2022 — проверка пластмасс на растяжение. Основные принципы;

- ГОСТ 3813-72 — способы выявления разрывной нагрузки и удлинения для текстильных тканей;

- а также иные стандарты, зависящие от специфики изделия.

Протокол испытания: как выглядит и что содержит

Протокол испытаний — это официальный документ, подробно фиксирующий все этапы и результаты проведенного теста. В нем отражается:

- точное наименование и описание характеристик проверяемого образца;

- подробное описание примененного способа испытания;

- перечень и спецификация использованного оборудования;

- условия, при которых проходило исследование (температура, влажность и другие важные параметры);

- итоговые данные — показатели прочности и деформационные свойства материала;

- экспертное заключение о соответствии или несоответствии образца установленным нормативам (ГОСТ, ТУ и пр.).

Такой протокол служит надежным подтверждением качества и безопасности продукции.

Дополнительно наши специалисты помогут вам с оформлением и регистрацией в реестре сертификатов и деклараций соответствия, включая оформление свидетельств о государственной регистрации (СГР), добровольных сертификатов и пожарных сертификатов. Мы предоставляем экспертные заключения, услуги по регистрации товарных знаков и разработке логотипов, а также внесение в реестр Минпромторга.

В спектр наших услуг входят испытания на механические характеристики, морозостойкость и сейсмоустойчивость, а также внедрение систем менеджмента качества по стандартам ИСО 9001, 14001 и 45001. Мы выполняем расчеты прочности и разрабатываем методики проведения испытаний.

Обращайтесь к нам — мы профессионально и оперативно поможем оформить все необходимые документы и пройти все этапы сертификации!

Для проведения разрывных испытаний в лабораторию следует предоставить:

- Заявку с описанием целей испытаний, названием материала, количеством образцов, необходимыми параметрами и ссылками на нормативные документы (ГОСТ, ТУ и др.).

- Достаточное количество образцов для тестирования.

- Техническую документацию на материал (паспорт, сертификат качества и пр.), включающую сведения о характеристиках и требованиях к материалу.