Электрический метод неразрушающего контроля – это способ неразрушающего контроля, базирующийся на измерении параметров электрического поля, взаимодействующего с объектом проверки или образуется в нем под влиянием внешних воздействий. Он позволяет выявлять дефекты или аномалии в материале через изменение электрических характеристик объекта.

Принцип работы основывается на фиксации электрополей, взаимодействующих с объектами контроля или появляющихся под воздействием внешних факторов.

Нормативные требования, основные понятия, определения методов, а также список используемых средств прописаны в ГОСТ 25315-82. Электрический вид неразрушающего контроля применим для диагностики различных дефектов, таких как трещины, поры, коррозионные повреждения и иные скрытые аномалии в материале, что делает его эффективным инструментом для оценки качества и состояния объектов.

Электрический неразрушающий контроль (ЭНК) широко применяется в таких отраслях, как автомобилестроение, энергетика, нефтегазовая, авиационная и прочих сферах промышленного изготовления. Этот метод позволяет детально выявлять недостатки и трещины на металлических поверхностях, которые могут остаться незамеченными при других способах неразрушающего контроля (НК).

ЭК помогает решать важные задачи в дефектоскопии, толщинометрии и структуроскопии, включая:

- Оценивание цельности изоляции и определение сквозных пробоин в ней.

- Классификацию металлоизделий по их маркам.

- Анализ качества сцепления биметаллических соединений.

Осуществление электрического контроля способствует повышению безопасности эксплуатации электроприборов, промышленных объектов, зданий, магистральных трубопроводов и прочих сооружений.

Способ помогает обнаружить ошибки и сдвиги на начальных этапах. Это позволяет быстро решить проблемы, избежать аварий и обеспечить надежность и надежность объектов.

Методы электрического контроля

Согласно ГОСТ 25315-82, электрический контроль (ЭК) подразделяется на:

- Термоэлектрический – основывается на замерах и регистрации термо-ЭДС (электродвижущей силы), возникающей при контакте нагретого образца из известного сырья с контролируемым объектом.

- Электропотенциальный метод – способствует оценивать размещение потенциалов по слоям токопроводящих объектов контроля при пропускании через них электротока.

- Электроемкостный – используется для диагностики диэлектрических материалов и полупроводников, определяя изменения электрической емкости.

- Электроискровой – применяется для выявления и точной локализации пробоин в изоляционном материале.

- Электростатический порошковый – аналог магнитопорошкового метода, который позволяет зарегистрировать поля рассеяния благодаря индикаторам, таким как аэрозоли или порошки, выявляя брак на поверхности объекта.

Для обнаружения и оценки дефектов применяются приборы, такие как дефектоскопы, замерители глубины щелей, термопреобразователи и другие устройства, которые позволяют точно диагностировать состояние объектов.

Оборудование для ЭНК

Для осуществления ЭК применяются:

- Электропотенциальные и электроемкостные преобразователи для измерения потенциалов и электроемкости.

- Термоэлектрические устройства для сортировки сплавов и точного замера величины слоев.

- Искровые и электростатические дефектоскопы – помогают мониторить единство диэлектрических материалов, например верх трубопроводов и электрокабелей.

- Контрольные образцы и датчики для калибровки приборов перед применением, обеспечивая высокую точность данных.

Процесс проведения ЭНК

Процесс проведения ЭНК включает несколько этапов:

- Подготовка к проверке – предварительная очистка поверхности объекта от загрязнений, ржавчины и остатков старых покрытий для обеспечения четкости измерений.

- Применение электрических методов. Применяются разные приборы, такие как электропотенциальные преобразователи, термоэлектрические устройства и дефектоскопы, для измерения параметров электрополя, определения глубины дефектов и толщины покрытий.

- Измерение и анализ – проведение замеров с помощью соответствующих приборов и оценка полученных данных по установленным нормам и стандартам.

- Визуальный осмотр для выявления видимых дефектов и нарушений.

- Сравнение результатов – сопоставление полученных данных с нормативами и стандартами для оценки качества.

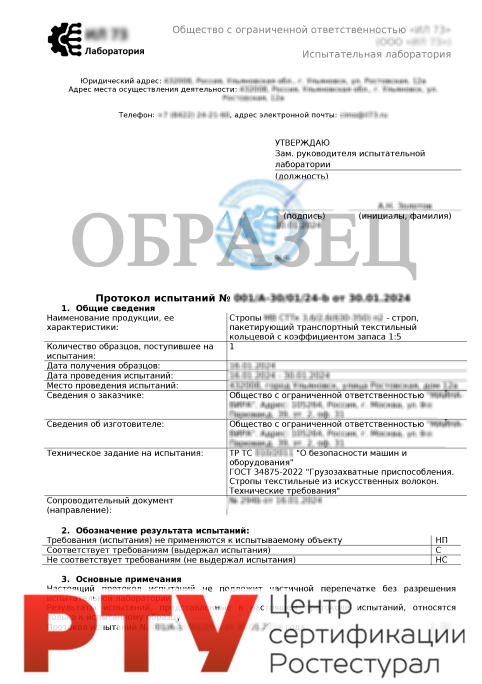

- Оформление протокола – составление и документирование итогов экспертизы, включая выявленные дефекты и выполненные измерения.

- Корректировка и повторное исследование. Проведение дополнительного анализа и корректировка объекта для устранения отклонений при необходимости

ЭНК используется в различных отраслях промышленности, таких как автомобилестроение, энергетика и нефтегазовая отрасль, для оценки качества и безопасности материалов и оборудования.

Преимущества и недостатки способа

ЭК обладает рядом достоинств:

- Высокая точность измерений при соблюдении правил работы.

- Разнообразие методов диагностики.

- Способствует выявлению дефектов, оценке сплошности материалов, измерению толщины покрытий и сортировке металлов.

- Безопасность для оператора при правильном использовании.

Однако на сегодня ЭК значительно уступает по популярности иным способам НК из-за его минусов:

- Необходимость обязательного контакта с объектом анализа.

- Результаты зависят от погоды, природы и тщательной подготовки поверхности.

- Долгий и трудоемкий процесс исследования, который усложняет автоматизацию.

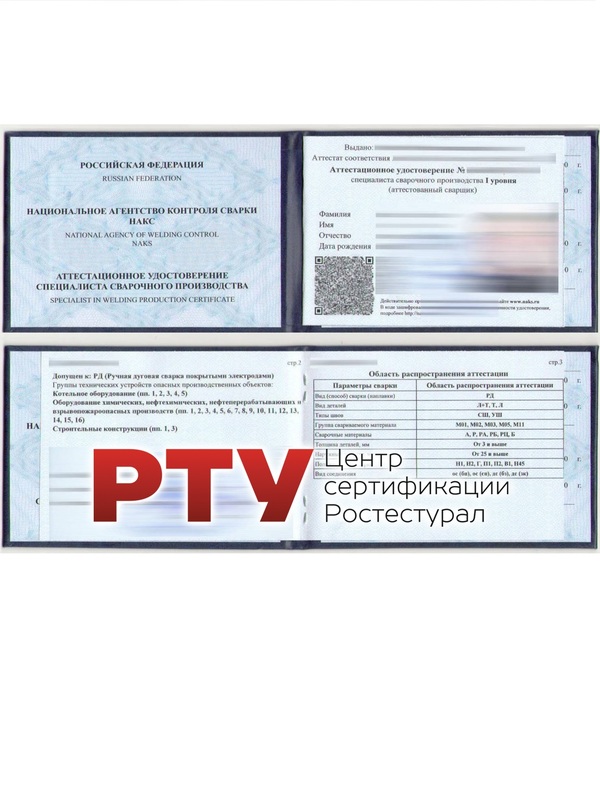

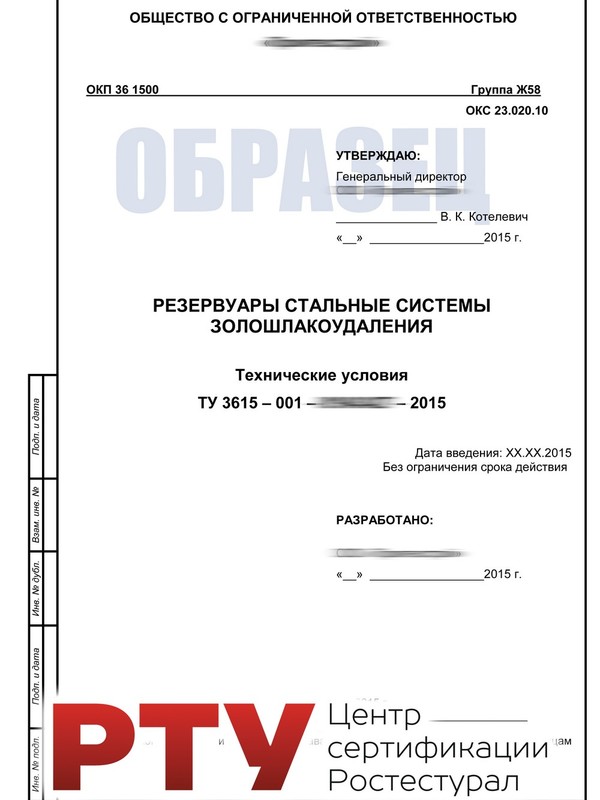

Нормативные требования для проведения ЭК прописаны в ГОСТ 25315-82, соблюдение которых обязательно. Однако ЭНК, как и другие методы НК, требует от специалистов не только знаний нормативов, но и действующей аттестации, которую нужно обновлять каждые 3 года.

Обращайтесь к нам! Мы поможем вам быстро и эффективно получить протоколы испытаний ЭНК, пройти аттестацию специалистов, а также оформить ДПО, корочки и удостоверения, СРОк, НАКС, ИСО/СМК. Наши эксперты обеспечат профессиональное сопровождение на каждом этапе, гарантируя качество и соответствие вашим требованиям. Доверьте проведение необходимых процедур нам – мы гарантируем надежность, скорость и полное удовлетворение ваших запросов!